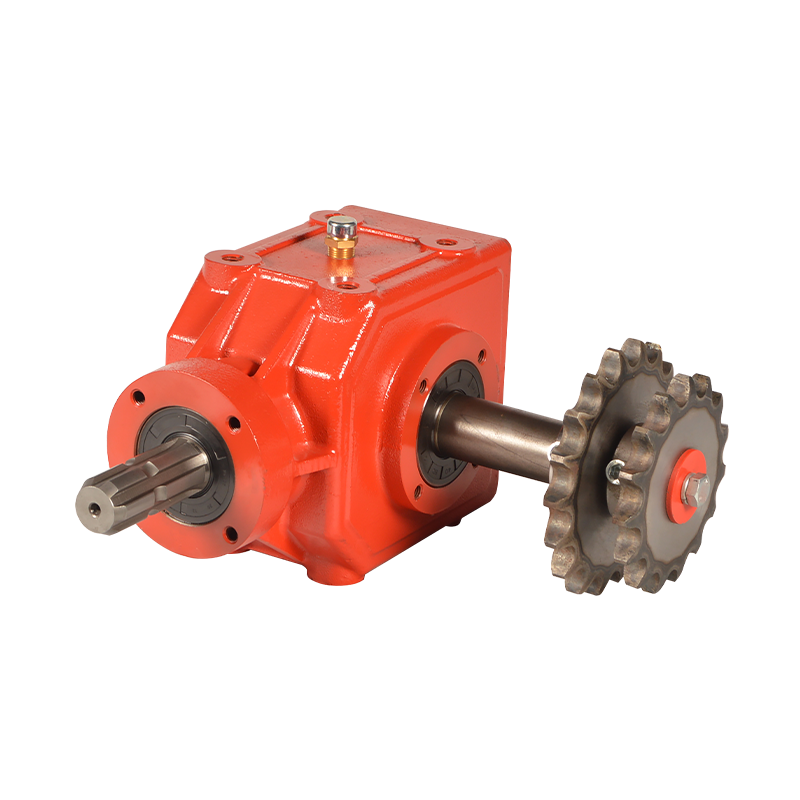

Klf190

Cat:Sınıflandırıcı Tırmık Dişli Kutusu

Bu ürün, şafttan döner döner ve çırpıcıların ana şanzıman şanzımanında kullanılır. Avrupa ve Amerikan tasarım kavramlarından türetilmiştir. Ana şan...

Ayrıntıları görPerformansı evrensel şanzıman Yüksek yükler ve aşırı ortamlar altında tasarım ve kullanımda önemli bir konudur. Yüksek yüklerin ve aşırı ortamların (yüksek sıcaklık, düşük sıcaklık, nem, aşındırıcı gazlar, vb.) Şanzımanlar üzerindeki etkisi esas olarak dişli iletiminin stabilitesine, dayanıklılığına ve güvenilirliğine yansır. Evrensel şanzımanların bu koşullar altında hala verimli bir şekilde çalışabilmesini sağlamak için, bazı özel tasarım ve optimizasyon stratejileri genellikle gereklidir.

Yüksek yük koşulları altında, dişli kutularının daha fazla basınca ve daha güçlü etkilere dayanması gerekir, bu da dişlilerin malzeme, tasarım ve yağlama sistemine daha yüksek gereksinimler getirir.

Yüksek yük koşulları altında, dişlilerin malzeme seçimi çok önemlidir. Yaygın olarak kullanılan yüksek mukavemetli malzemeler, yüksek basınç mukavemeti ve aşınma direncine sahip olan alaşım çelik, karbon çelik ve yüksek performanslı paslanmaz çelik içerir. Dişllerin dayanıklılığını daha da artırmak için dişliler, viteslerin sertliğini ve aşınma direncini arttırmak için genellikle söndürme ve temperleme gibi ısıl işlem görür. Ek olarak, dişli yüzeyi, yorulma direncini artırmak için nitriding, karbürleme ve diğer işlemlerle de tedavi edilebilir.

Tasarım yaparken, belirli bir dişli üzerindeki aşırı yükten kaynaklanan hasarı önlemek için dişlinin iletim oranını makul bir şekilde seçerek düzgün yük dağılımının sağlanması gerekir. Daha yaygın bir uygulama, yükü dağıtarak dişli kutusunun yük taşıma kapasitesini artırmak için çok aşamalı bir dişli tasarımı kullanmaktır. Ek olarak, dişli diş tasarımı da yük iletiminin verimliliğini etkileyecektir. Örneğin, sarmal dişliler, mahmuz dişlilerinden daha iyi yük taşıma kapasitesine ve daha pürüzsüz iletim özelliklerine sahiptir.

Yüksek yük koşulları altında, dişlilerin sürtünmesi ve aşınması önemli ölçüde artacaktır, bu nedenle yağlama sistemi özellikle önemlidir. Genel şanzımanlar genellikle yüksek yükler altında dişlilerin yağlama performansını sağlamak için yağ banyo yağlaması veya güçlü bir yağ enjeksiyon sistemi kullanır. Yüksek performanslı yağlayıcılar (yüksek sıcaklık yağlayıcılar veya sentetik yağlar gibi) sürtünmeyi azaltabilir, sıcaklık artışını azaltabilir ve dişlilerin servis ömrünü uzatabilir. Buna ek olarak, yağların temizliğinin, kirişlerin dişlilere zarar vermesini önlemek için düzenli olarak kontrol edilmesi gerekir.

Aşırı sıcaklık koşullarının dişli kutusunun performansı üzerindeki etkisi esas olarak malzemenin termal genişlemesine, yağlama performansı, sızdırmazlık ve dişlilerin ve yatakların çalışma koşullarına yansır.

Yüksek sıcaklık ortamlarında, şanzımanın malzemeleri ve yağlama sistemlerinin daha iyi termal stabiliteye sahip olması gerekir. Dişli malzemesinin aşırı termal genleşme veya deformasyon olmadan yüksek sıcaklıklara dayanabilmesi gerekir. Yaygın olarak kullanılan yüksek sıcaklık dişli malzemeleri, termal deformasyona karşı güçlü bir dirence sahip olan yüksek sıcaklık alaşım çelikler ve titanyum alaşımları içerir. Yüksek sıcaklıklarda, yağlama yağının akışkanlığı ve viskozitesi etkilenecektir, bu nedenle yüksek sıcaklık stabilitesi ile yağlama yağı seçmek ve yağ bozulmasını önlemek için düzenli olarak değiştirmek gerekir. Ayrıca, yüksek sıcaklığın neden olduğu yağ sızıntısını önlemek için mühür tasarımına özel dikkat gösterilmelidir.

Düşük sıcaklık koşulları altında dişli malzemelerinin performansı ve yağlama yağı etkilenecektir. Birçok metal malzeme düşük sıcaklıklarda kırılgan hale gelecektir, bu nedenle düşük sıcaklıktaki iyi performans gösteren alaşım malzemeleri seçmek ve uygun düşük sıcaklık tedavisi yapmak gerekir. Yağlama yağı düşük sıcaklıklı ortamlarda çok viskoz olabilir, akışkanlığı etkileyerek zayıf yağlamaya neden olabilir. Bu nedenle, düşük sıcaklıkta yağlama yağları genellikle düşük sıcaklık ortamlarında kullanılır. Bu yağlar iyi akışkanlığa ve yapışmaya sahiptir ve düşük sıcaklık koşullarında yeterli yağlama performansı sağlayabilir.

Aşındırıcı ortamlar, özellikle kimyasal veya tuzlu su ortamları, şanzımanın dış gövdesi ve iç kısımları üzerinde daha büyük bir etkiye sahip olabilir. Dış gövde ve şanzımanın iç kısımlarının genellikle korozyon koruması ile işlenmesi gerekir.

Korozif ortamlarda, şanzımanın dış gövdesini üretmek için genellikle paslanmaz çelik veya korozyona dayanıklı alaşımlar kullanılır veya yüzeyine bir anti-korozyon kaplama tabakası (epoksi reçine kaplaması gibi) uygulanır. Bu malzemeler ve kaplamalar, asitler, alkaliler ve tuzlar gibi aşındırıcı maddelerin erozyonuna etkili bir şekilde direnebilir.

Korozyon karşıtı sızdırmazlık tasarımı da, özellikle yağlama yağının sızdırmasını engelleme ve önleme söz konusu olduğunda çok önemlidir. İyi bir sızdırmazlık tasarımı, sadece harici aşındırıcı maddelerin şanzımana girmesini önlemekle kalmaz, aynı zamanda yağlamanın dışarı sızmasını önleyerek şanzımanın kaybını azaltır.

Yüksek nem ve tozlu ortamlarda, şanzımanlar nem ve toz gibi kirleticiler tarafından istila edilebilir, bu da yağlama sisteminin arızalanmasına veya iç parçaların aşınmasına neden olabilir.

Şanzımanın koruyucu tasarımının, nem ve tozun iç mekana girmesini önlemek için oldukça mühürlü bir yapı benimsemesi gerekir. Özellikle açık havada veya zorlu ortamlarda kullanılan dişli kutuları için, genellikle nemli veya tozlu bir ortamda normal olarak çalışabilmesini sağlamak için genellikle yüksek koruma seviyesi contası (IP65 veya IP67 seviyesi gibi) kullanmak gerekir.

Yüksek nem ortamları için, nem birikiminin yağlama yağının emülsifikasyonuna neden olmasını önlemek için dişli kutusunun içine bir ısıtma cihazı veya nem alıcı da takılabilir. Bu tasarım genellikle nemli bir ortamda uzun süre çalışan şanzımanlarda kullanılır.

Genel amaçlı şanzımanların yüksek yükler ve aşırı ortamlar altında performansı tasarımla yakından ilişkilidir. Sadece yüksek yükleri, sıcaklık değişikliklerini, aşındırıcı ortamları ve diğer aşırı koşulları kapsamlı bir şekilde düşündükten sonra, çeşitli karmaşık çalışma koşullarına uyum sağlayan yüksek performanslı genel amaçlı bir şanzıman tasarlanabilir.